轧辊磨床

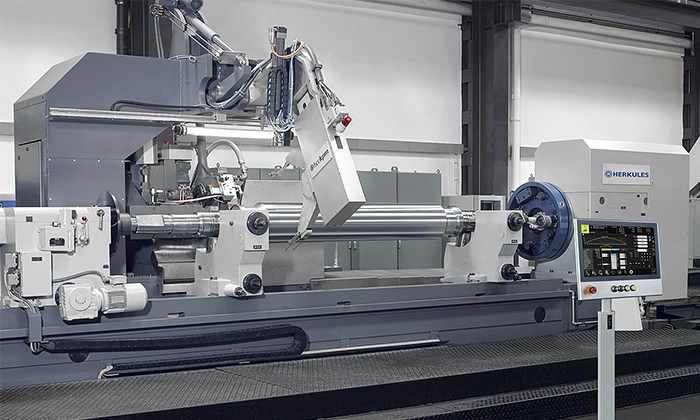

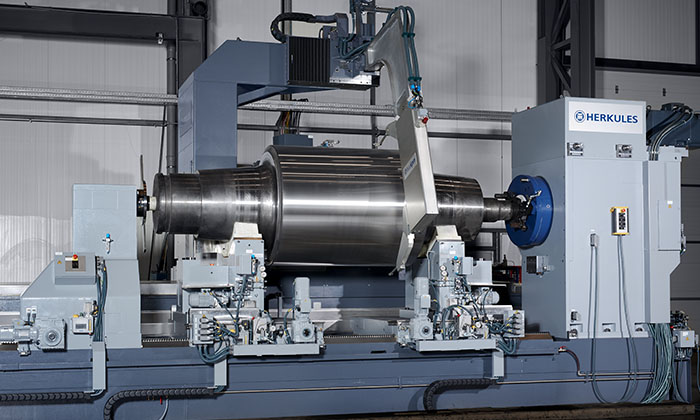

业界标杆:轧辊磨床

Herkules轧辊磨削设备因其在精度、速度和效率方面的出色性能享誉全球。在Herkules集团内专为轧辊磨床开发出用户界面友好的控制系统,取得了极其精确的加工成果。凭借超快速控制与最先进的测量装置相结合实现在线修正磨削:在加工过程中直接进行调节,不必反复运行。

追求质量到极致

设备的所有核心部件均由集团旗下子公司按高标准制造,以求设备达到品质卓越、灵活适应及长期服役。凭借几十年专研轧辊磨削设备制造经验以及模块化设计,Herkules能够为您的应用量身定制、完美打造相应设备。

所有轧辊磨床均可选用我们的专利三明治结构的MonolithTM床身。其优点是优异的阻尼性、热稳定性及显著降低设备基础成本。

绝对精准的坚实技术

Herkules提供整合了如可在线控制磨削进程等诸多技术优势的全系列磨头移动式磨床。高精密度、高机械刚性和阻尼性,以及精密测量和控制技术,这些都是Herkules轧辊磨床设计的显著特征。

粗壮的加强肋构造确保了设备的刚性。动静压润滑相结合的导轨确保了最高的精度和长期的使用寿命。对称的荷载保证了绝对的热稳定性。

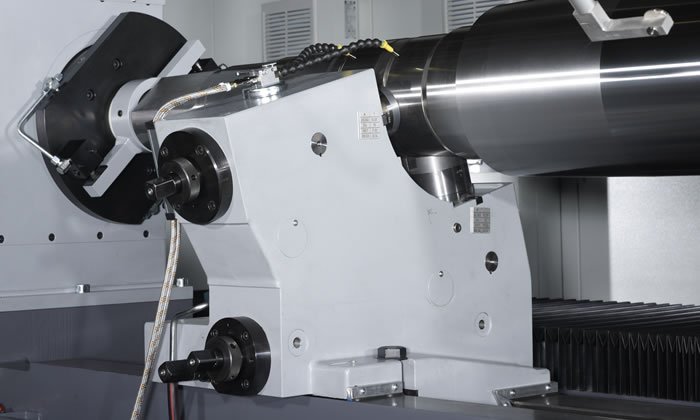

+ 上下溜板

上下溜板的独特之处在于热稳定性和耐磨性良好的双V型导轨。对磨头有自身对中效果及在磨削过程中吸收扭力的表现尤为出色。因此,磨头始终处于理想的导向定位,无论是大辊(磨头缩回)还是小辊(磨头伸出)总能得到持续高质量的磨削结果。借助动静压结合的主轴润滑,使Herkules不论在每分钟高转速或低转速时都能达到最小轴承间隙 ,从而确保砂轮在不同负荷情况下始终精确定位。

动静压结合的主轴润滑意味着设备集两种润滑方式之所长。静压润滑的优点在于防止金属摩擦,尤其是在磨削主轴开始运行和结束运行阶段。动压润滑可产生750巴的油压,这是静压润滑所不能达到的。这也保证了:无论负荷如何变化,磨削主轴总是定位于转动轴/轴承中心。

Z轴采用无间隙主/从驱动。C轴采用倾斜轴设计,实现精细进给。尤其在曲线磨削方式下,倾斜轴能使X轴方向砂轮进给精度达到四十分之一微米。完全排除了诸如粘滞以及各类反向间隙等常见的机械扰动。

+ 头架

头架设计采用整体铸铁结构,确保在最大负荷下仍保持抗扭及外形稳定。

+ 尾架

尾架也采用高级铸铁制成,确保轧辊在Z轴方向精确定位。尾架配有全自动砂轮修整装置和测量校准装置。此外还可选配多种辅助设备或功能,例如:电机驱动尾架纵向运行,液压套筒伸缩,或者轴承箱翻转装置。

+ 托架

为了稳定无振地顶托轧辊,Herkules提供各种类型的托架,尤其是托瓦设计及润滑系统方面,均能按您特定的轧系进行定制。产品范围包括 动压、静压及动静压结合的托架以及带箱/在箱磨削的特定解决方案。

+ MonolithTM床身

所有磨削设备均可选用我们的专利MonolithTM床身。这种床身极具抗扭刚性和热稳定性。其三明治结构由带支撑肋强化的铸铁上部、纤维强化高性能混凝土及钢质底板及特殊阻尼元件组成。上下部分无金属连接件,可有效减振。工件床身和磨头床身集成一个整体床身,即使是设备运行多年之后,仍确保了永久精确对中。

MonolithTM床身无需基础。因此安装成本和占地空间能够降到最低。

+ 动压/静压导轨

为使磨耗降到最低,磨床导轨的润滑系统采用动静压相结合的方式。线性轴和磨削主轴轴承的润滑采用动压润滑。即使高强度使用设备,至少也得15年以后才需重新刮研导轨运行表面。磨削主轴轴承高压产生一种可靠的润滑油膜可确保永久无磨损运行。速度接近停止,静压润滑确保运行表面之间无接触。

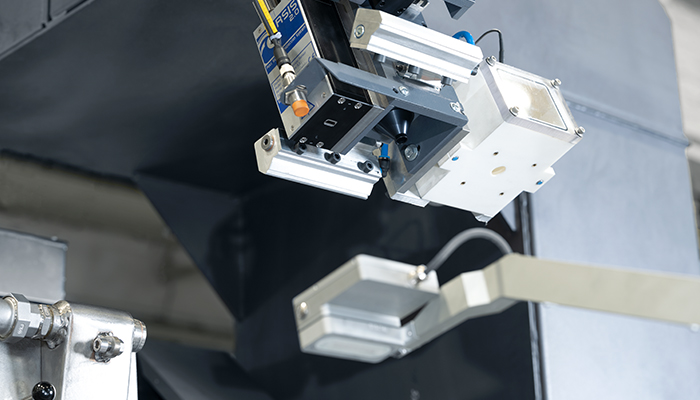

+ 控制与测量理念

所有控制功能集成在KP10控制系统里,由HCC/KPM专门为Herkules磨削设备研发。

几何测量装置直接连至控制系统,无需额外传输接口。因此测量数据传输非常迅速。为运行复杂的控制功能,操作系统配有实时数据处理(TwinCat)。 这种组合可在砂轮与工件接触的情况下进行修正磨削操作,即:程序化在线修正磨削。

设备

Herkules磨床能够为每种应用选配一系列多种选项设备,并进行量身定制。

+ 测量及检测系统

高质量的测量技术是精密控制磨削工艺的先决条件和达到完美磨削结果的关键。Herkules提供集团旗下公司自主研发制造的测量及检测系统。

- C型测量系统

C型测量卡规能够以微秒的频率测量轧辊几何精度,每秒可采集1000组测量值,并进行处理分析。测量探头位于砂轮宽度的中心(线)上,能够很好地显示工件当前磨削状态的精确图像。 - 轧辊表面涡流探伤测量装置

涡流探伤测量装置能可靠识别及定位轧辊表面的裂纹。在测量过程中轧辊毛化及后续硬化的变化也能检测出来。由于涡流探伤测量传感器集成在轧辊测量系统里,测量是在磨削过程中进行,因此不会延迟。 - 超声波轧辊次表面检测整根轧辊

轧辊制造缺陷及轧制过程中形成的金属疲劳可通过单独运行的超声波探伤检测出来。超声波探伤可检测轧辊表面/辊身以下250毫米处的潜在裂纹。超声波技术的典型应用是复合铸辊辊芯与工作层之间关键的过渡区检测。 - 轧辊表面检测系统 (RSIS)

轧辊表面检测系统识别和记录一束激光扫过轧辊表面产生的反射信号。专用图像评估软件能检测和显示轧辊表面缺陷,如振纹、进刀痕、短划伤及这些缺陷的叠加,并能确定缺陷的位置。该系统对于仅出现过一次的辊面缺陷也能探测。

+ 车削装置

Herkules轧辊磨床的应用范围可通过加装车削装置予以扩展。再次说明,Herkules可提供各种不同的选配装置:

- 基础车削装置

车削装置安装在磨头上,而非主轴上。尤其适用于加工纸机用涂层轧辊。实践证明该装置也极其适于车削热轧粗轧机架的立辊。 - 专用车削装置

磨床可在溜板上单独加装一个车削鞍座,该车削鞍座系为重载轧辊磨床开发的附件,专门用于车削纸机轧辊。 - 用于重载加工的车削装置

为了实现更大量的磨削量,磨床可配备专用车削鞍座,鞍座安装在设备的背面。

+ Herkules马赫技术的CBN磨削

Herkules与奥地利砂轮生产商Mach Rotec合作,采用CBN砂轮成功研发的一项磨削技术。Herkules磨床,HCC/KPM控制系统和测量装置,运用Mach Rotec砂轮,确保可靠的可重复的磨削结果。

通过更短磨削时间内达到更大磨削量,Herkules马赫技术节约大量工时。磨削量优化技术能够大大延长轧辊使用寿命,还有其他诸如:磨削后辊面绝对均匀无瑕和设备运行高效节能,等诸多优势。

+ 自动化

Herkules可根据客户的要求,交付装备了自动化系统的轧辊磨床。设备必须是配备了最新版本的CNC控制。所有可以想到的自动化功能都可以集成 -- 从测量检测系统到全自动轧辊上下料系统。这种定制的解决方案使每一台Herkules磨床独具一格。

Herkules专家乐于为您建议最好的方案,满足您的加工要求。

性能特征

Herkules磨削设备按您特定要求单独定制:

- 砂轮驱动功率 :40到300千瓦

- 工件重量: 8到300吨

- 工件长度可达18000毫米

- 工件直径可达3000毫米

如果需要,可以定制更大规格。

Herkules WS 1100 Monolith™, Herkules WS 600, Herkules WS 450 L